随着采煤机械化的推广和普及,块煤产出率大幅度下降,粉煤产出率逐渐提高。而层燃式工业锅炉、工业窑炉及蒸汽机车锅炉适合燃用不同粒级的块状燃料,此外化肥行业生产合成氨原料气使用的固定床水煤气炉和冶金、机械、化工、建材、食品等行业生产燃料气使用的固定床煤气发生炉也需要大量的块煤做气化原料。因此出现了块煤供不应求的现象,同时有大量的粉煤得不到有效利用,甚至造成积压,影响了煤矿企业的正常生产和企业的经济效益。此外,由于直接燃用粉煤热效率低,造成了煤炭资源的大量浪费以及环境的严重污染。

利用型煤成型技术,可以将粉煤加工成具有一定形状、尺寸和强度的各种用途的型煤。研究表明,工业锅炉、工业窑炉燃用工业型煤与直接燃用散煤相比可以减少烟尘排放60%左右,同时燃煤效率也得到了提高,一般可节煤8%~20%。即能提高煤矿的经济效益,又符合节能减排的政策导向。

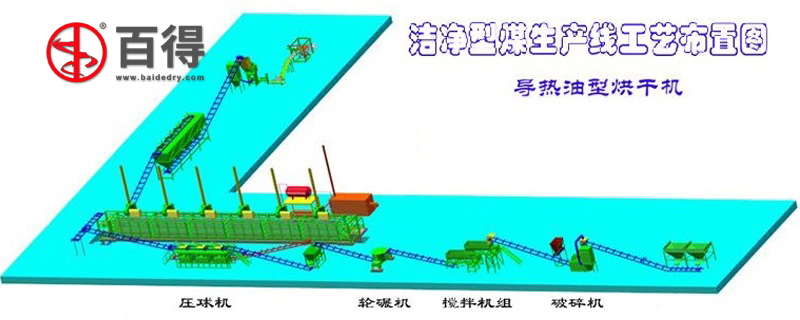

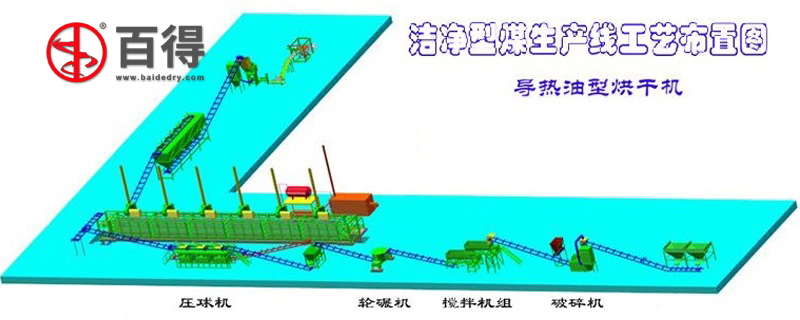

型煤连续生产线 工程概述

工业型煤与民用型煤生产的区别是要求产出的型煤具有一定的粒度、强度及热强度。作为煤气发生炉中造气原料的型煤,生产过程主要包括原料破碎、混合、成型、烘干、装袋等步骤。

(1) 筛分混料

整个型煤生产线为1个3层架构,原煤料场位于^层(地面),原煤由带式输送机送至第三层平台;第三层平台配置锤式破碎机,破碎后的原料经振动筛进行筛分,符合粒度要求的直接落入第二层平台的混捏机中,不符合粒度要求的被送回破碎机再次进行破碎。第二层平台配置连续式混捏机,破碎筛分后的煤粉通过入料口进入混捏机,同时送入混捏机的还有已配置好的粘结剂,粘结剂的加入量由1台给料泵控制;混捏机为双轴式,两根装有正、反两向叶片的主轴对向旋转,正向叶片推动粉煤向前运动,反向叶片推动粉煤向后运动,粉煤和粘结剂在混捏机叶片间反复搅拌混合趋于均匀,由于正向叶片多于反向叶片,^终混好的原料经出料口被连续地排出混捏机。

(2) 成型

由混捏机出料口排出的型煤原料由第二层平台落入^层(地面)型煤成型机入料口,由对辊式连续型煤成型机压制成型。通过对成型辊的型面进行设计,可以得到不同形状和尺寸的型煤。由于我们生产的型煤主要作为煤气发生炉的造气原料,所以设计成型辊上的球窝为半枕形,这样可以生产出单球强度较高的枕形型煤。

(3) 烘干

由型煤成型机制得的型煤为湿球,为利于型煤的成型、提高型煤的单球强度,在型煤成型前加入了一定比例的液态粘结剂及水,成型后的湿球强度较低,不方便运输和存放,需要进行烘干。型煤烘干是型煤生产的关键工序,直接影响型煤的生产效率。目前国内型煤生产大多采用间歇烘干方式,即采用推车式烘干炉逐炉烘干。这种烘干方式无法适应连续的生产线,将会降低整条生产线的生产效率。根据工业化的型煤生产厂的需求,百得干燥设计的型煤生产线上的每台设备都是连续运转的,为此设计1台基于拽引链传动的连续翻板式型煤网带干燥机。

连续翻板式型煤烘干机 方案设计

为了配合整条生产线的连续生产,必须采用连续烘干方式对型煤进行烘干。由于型煤是易燃物品,若烘干温度过高,会引发自燃,因此将型煤烘干炉内的温度控制在一定温度以下。煤的燃点通常在300~700℃(不同煤种燃点有所差异),由于型煤中加入的粘结剂为有机物,燃点较低,故将型煤烘干的温度定为150~200℃,经试验型煤在这个温度下烘干5h,即可达到所需要的单球强度。本方案中生产线的产量为10t/h,为配合这一生产节奏,有3种烘干炉结构方案可以选用。

(1) 带式传动

采用带式传动机构,湿球从烘干炉入料口进入炉内的输送带,从出料口排出烘干炉,湿球被从炉头输送至炉尾的过程中完成烘干。该方案结构简单,可以实现连续烘干,缺陷是由于传送带不透气,紧贴传送带的湿球烘干效果不佳,为使烘干炉内的湿球充分均匀地被烘干,输送带上的湿球^多放3层。经测算,配合10t/h产量需要输送带的长度达250m以上,这样将大大提高烘干炉的体积及造价。

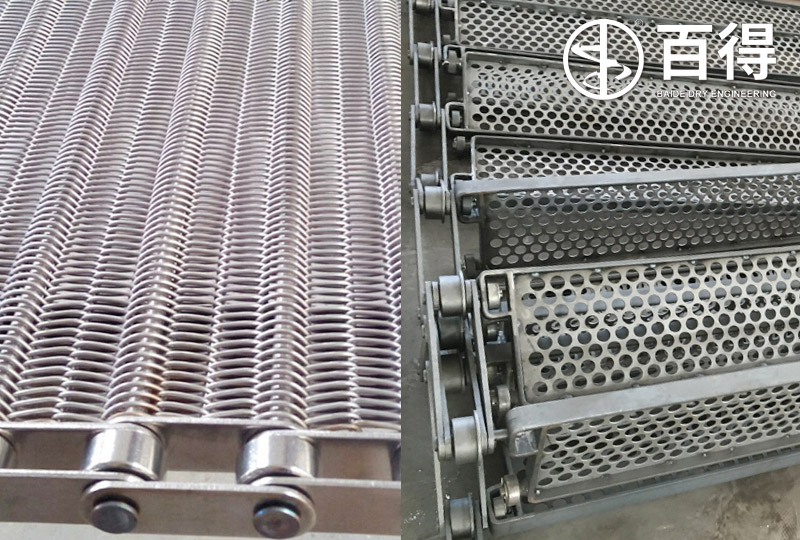

(2) 链式传动

由普通拽引链带动链排运动,也可实现连续运转,将带传动改为链传动,将输送带改为顺序排列的链排,并可将链排做成金属丝网结构以增加透气性,链排上可堆放4~5层湿球,同样产量所需要链排的长度比输送带短近1倍,即链式传动的烘干炉长度要求为120m左右。

(3) 可翻转链排的链式结构

可翻转链排的链式结构是链式传动方案的改进,也采用拽引链带动链排运动。普通的拽引链带动链排运动,只能使用上层的链排布料,而可翻转链排利用链排的翻转,通过链排导轨的布置,使上、下层链排都得到利用。通过在烘干炉内布置两层链传动机构,得到可以布料的四层链排,大大提高了烘干炉的容积利用率,烘干过程中型煤在炉内进行3次自动翻转,也使烘干效率得到提高,是3套设计方案中的^佳配置方式。

翻板式连续型煤烘干机 设备结构及工作原理

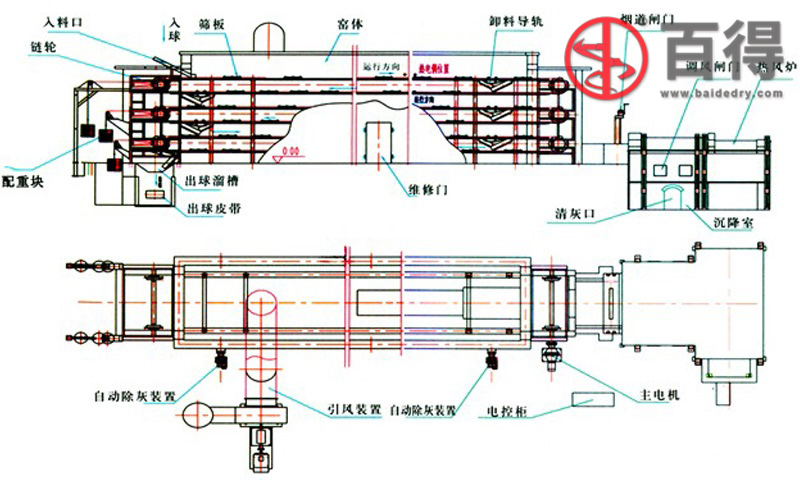

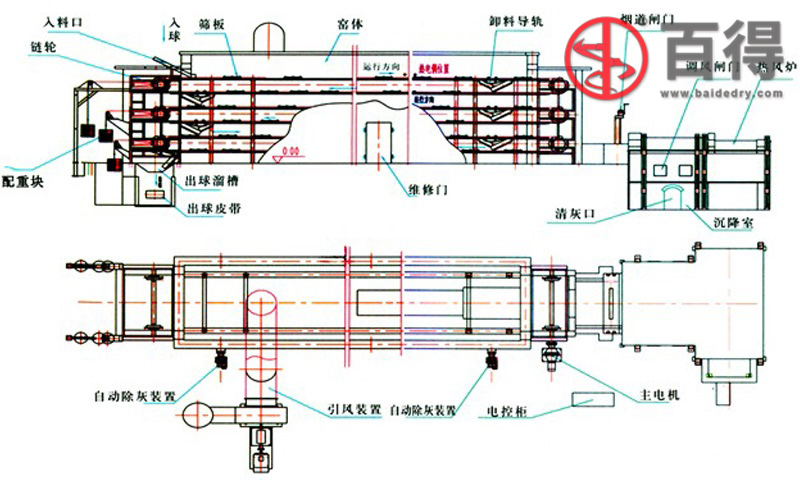

翻板式连续型煤烘干机主要由上下料机构、烘干炉机械部分、烘干炉主体、热风发生炉和风机等装置组成。

(1) 上下料机构

上料部分设置1个与链排等宽的料斗,用插板对烘干炉的给料量进行短时调控。型煤生产线正常运行时插板全部打开,皮带机连续地将型煤湿球经料斗送入烘干炉,并落在运动的链排上,在烘干炉入口上方约100mm处(此尺寸可调节)设置1个与链排等宽的刮板,作用是将堆在链排上的湿球刮开,以控制链排上湿球的堆放高度,使湿球在链排上均匀分布,保证在规定的时间内所有进入烘干炉的湿球都能被烘干。从烘干炉链排上落下的烘干后的型煤落在上下料皮带机上,经带式输送机送到包装车间,称量装袋后送入成品库。

(2) 烘干炉炉体、热风发生炉和送风排湿系统

热风发生炉以煤为燃料,产生的热风先与冷风混合, 调整到所需要的温度后,由引风机将热风送到布置于烘干炉内的热风管道中。

烘干炉由砖砌成,32m长,每隔5.4m留观测口用来监测炉内的温度。热风管布置于烘干炉底部,每隔一段距离留出风口,热风自下向^动,将链排上的湿球烘干。烘干炉的一侧设置1台排风机,将烘干炉内湿度较大的空气抽出炉外,以保证烘干炉内的温度和湿度。热风管的每个出风口都装有阀门,用来调节进入烘干炉的热风量,进而调节烘干炉内各处的温度,使其基本均匀。当炉内温度过高时,可以适当关闭热风阀门并打开排风机,以保证炉内的温度控制在安全范围内,以防型煤自燃引发事故。

(3) 烘干炉机械部分

双排拽引链传动机构由电机带动1个二级齿轮减速器,经1台无级变速器将速度调整到适当转速,无级变速器的输出轴联接下排拽引链传动的链轮安装主轴,主轴另一端通过另一条链传动带动上排拽引链传动链轮主轴,两排链传动机构通过一套动力机构带动,简化了传动机构。拽引链带动安装链排运动,使堆放在链排上的湿球在炉内运动并逐渐被烘干。

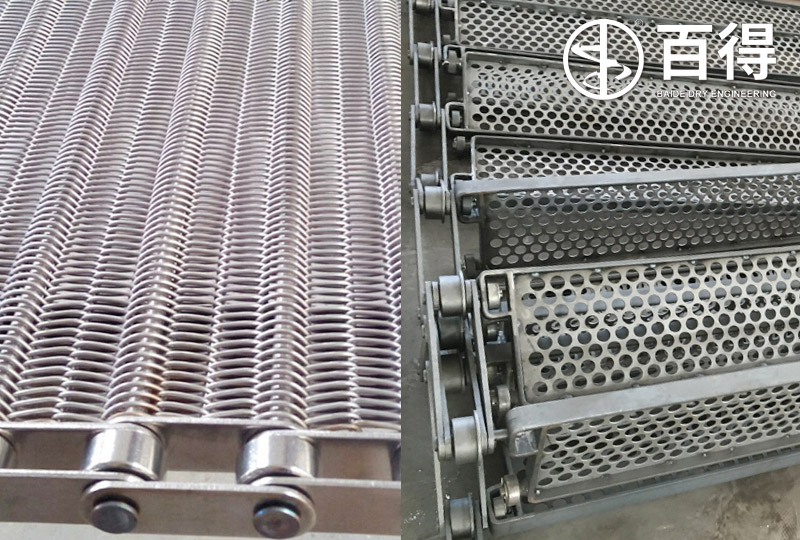

烘干炉机械传动部分主要包括链条、链板和链轮。链排的头部装有转动轴,转动轴两端铰接于两侧的拽引链条,拽引链轮转动带动拽引链条前移,链条通过链排转动轴拉着链排移动,在链排尾部两侧各安装有1个滚轮,链排前移过程中,滚轮在固定于烘干炉两侧的导轨上滚动,以减小链排与导轨间的摩擦。当链排被拉到烘干炉的另一侧时导轨中断,链排由于自重的作用绕转动轴旋转90°,型煤落到第二层链排上。第二层链排由拽引链带动继续在炉内缓慢移动到烘干炉的另一侧,链排翻转将型煤倒入第三层链排,本套装置设计为两层链传动,共4层链排,型煤在烘干炉内往复运动2次,经过3次翻转脱水烘干,达到所要求的含水量和单球强度。烘干炉长32m,但型煤相当于在炉内运行了120m的长度,在保持生产线生产节拍的基础上,使湿球得到了有效的烘干。