在化工、医药等产品加工过程中, 经常会涉及含水或含溶剂的热敏性物料, 或有毒有害、易氧化、易燃易爆的粉粒状、结晶、无定形物料的低温(20~80℃)干燥问题, 既要防止物料热分解变质, 又要求系统密闭, 生产安全。

若采用对流干燥,因风温太低而需要大量干燥介质;若不允许氧气存在,则需用惰性气体循环操作。这就致使系统设备庞大繁复,投资大,能耗高, 且存在着细粉产品收集、外泄污染和溶剂回收等颇难解决的问题。

真空传导干燥有效地解决了上述问题。在真空状态下,湿分蒸汽分压和沸点降低,料温低,既可避免热衰减分解,又加大了温差推动力,促进湿分蒸发和干燥过程进行,缩短干燥时间,减少干燥面积,节省投资,降低能耗。此外,系统密闭使溶剂回收简便可行。

目前, 国内生产大都以间歇传导干燥方式为主, 如真空厢式、耙式、双锥回转、锥形搅拌干燥器等。鉴于此类设备型式规格限制,产量小,操作繁复,生产间歇,干燥周期长,能耗高,占地大,造价高,劳动强度大等原因,难以适应现代化生产迅速发展的要求。

众所周知,近代石油化工、医药工业日趋现代化、连续化、大型化,迫切需要具有现代科技水平的高效节能型的连续真空传导干燥装置。百得干燥设计开发的真空干燥器辅之以新型密闭进出料系统、冷凝回收和真空系统所组成的连续真空盘式干燥机,完全满足有毒有害、易氧化、易燃易爆、有机溶剂蒸发物料的干燥要求,应用前景^广阔。

溶剂蒸发

真空盘式干燥机 设备概述

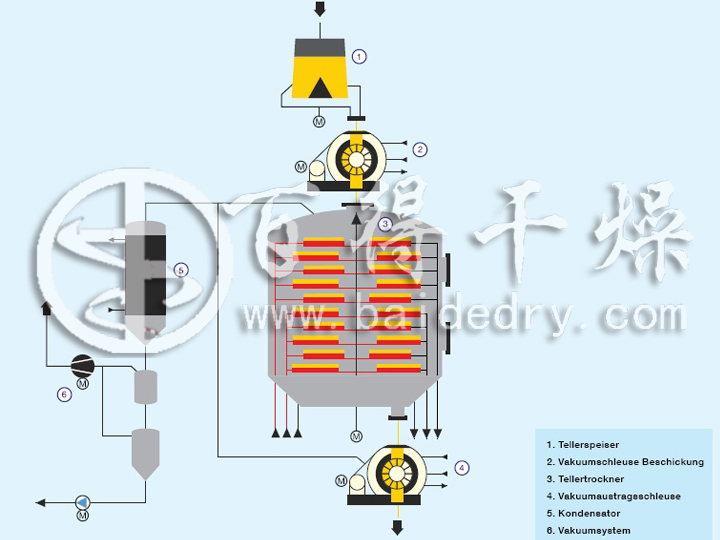

连续真空盘式干燥装置是集盘式真空干燥器、密闭星形阀、冷凝回收和真空技术于一体,适用于干燥温度要求很低的热敏性物料的干燥,如药品、维生素、生物制品、酶、含溶剂物料等。湿物料分批加入到能耐负压的定量加料器中,开启真空泵,使盘式干燥器呈负压状态后,通过连续闭锁器将物料均匀加入干燥器中进行干燥作业,干燥后的物料从干燥器底部的出料口排出。从物料中逸出的湿份经冷凝器和溶剂接受罐进行回收,整个操作过程在真空下进行。

真空盘式干燥机与耙式干燥器相比,就相同物料干燥而言,按年产千吨计,其总能耗(按标煤计)是耙式的33.7%~38.8%,节煤70%~92%;干燥效率为耙式的2倍;干燥强度是耙式的3倍左右;干燥时间为耙式的1/4~1/20,经济效益^。

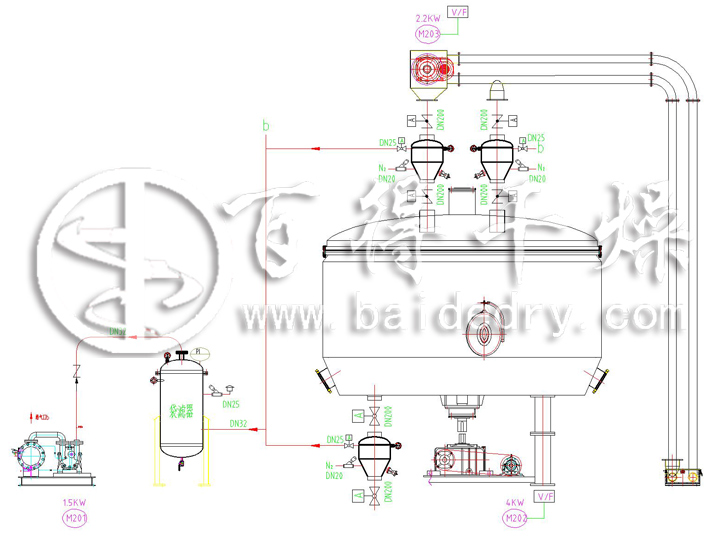

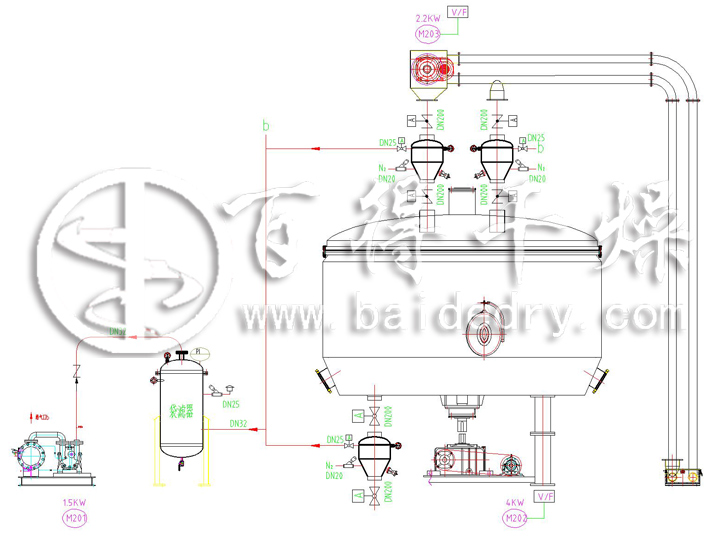

溶剂蒸发真空盘式干燥机 工艺流程图

溶剂蒸发真空盘式干燥机 技术特点

真空型盘式干燥机是在密闭且低于标准大气压的工况下,采用热传导方式蒸发水份或有机溶剂湿份的干燥方法,与常压干燥相比具有明显差别。

1、因水和有机溶剂在蒸发过程中温度与蒸汽压力成正比,真空干燥时物料中的湿分在低温下就能汽化,可实现低温干燥,特别适用于热敏性物料的生产,防止物料过热变性;

2、真空干燥可消除常压热风干燥易产生的表面硬化现象,这是由于真空干燥物料内和表面之间压差大,在压力梯度作用下,水分很快移向表面,不会出现表面硬化;

3、真空干燥的过程中,室体内的压力始终低于大气压力,气体分子数少,密度低,含氧量低,因而可干燥易被氧化的药品,减少物料染菌的机会;

4、真空干燥时,物料内和外部之间温度梯度小,由逆渗透作用使得溶媒能够独自移动并收集,有效克服了热风干燥所产生的溶媒失散现象,溶剂回收系统投资小,溶剂回收率高;

5、干燥系统与大气隔绝,适用于在空气中易燃易爆或有毒有害物料的干燥;

6、某些具有色香味的物料,在低温密闭工况下干燥更易保持原有特色,这是对流干燥无法办到的。

溶剂蒸发真空盘式干燥机 安全措施的设计

1、进料系统(配提升系统和加料系统):由于提升粉末含溶媒必须考虑防爆的要求,选用管链输送机(气流输送容易产生静电不建议选用),提升系统的输送量需可调,配变频控制;加料系统配二台不锈钢进料缓冲罐,每台不锈钢进料缓冲罐配二台不锈钢气动短颈球阀,不锈钢进料缓冲罐容积为300L,两台进料缓冲罐能够交替运行实现连续进料,同时不会影响干燥主机的真空度,缓冲罐配搅拌器,搅拌器变频控制,搅拌器能够进行物料的混合,同时能够确保盘式干燥机给料平稳连续,避免给料出现忽快忽慢的现象。加料系统需配真空平衡系统,确保进料连续稳定的运行,确保干燥主机的真空度稳定。

2、盘式干燥机主机系统:干燥机主体材质为全不锈钢SUS304,筒体和上封头均为夹套形式,设计、加工和制造按照压力容器要求进行,干燥机所有的纵缝、环缝全部采用等离子自动焊接而成,干燥机筒体和封头均采用硅酸铝保温,保温层厚度为50mm,保温层外护板为2mm的不锈钢装饰板,装饰板接缝全部采用焊接打磨抛光处理,干燥机主机要满足GMP要求。筒体进料端,加热盘和冷却盘,出料端各设计了一个温度检测头,以便更好的检测及控制干燥温度的变化情况。采用红外线温度探测仪器,可实时监测物料在干燥过程中的实际温度。干燥主机筒体上设置必要数量的观察视镜及防爆型视孔灯,以观察干燥盘运行及物料干燥情况,筒体设置了检修人孔,便于检修,筒体与上封头配一副法兰,便于大检修。盘式干燥机主轴为实心轴,材质为不锈钢SUS304,外表面为镜面处理,主轴传动电机为防爆型变频电机,配变频器,调节主轴和耙叶转速,防爆等级ExdⅡBT4,绝缘等级为F级,防护等级为IP55;

3、干燥加热盘和冷却盘:大小盘坚固平整,外表面不能有任何可见焊点、焊缝,板层平面度小于±0.5mm/m、不开焊、不渗漏,表面Ra≤0.8μm,传热效率高、密封性好;大小盘耙杆、耙杆坐、耙刀组件主体材质为不锈钢SUS304衬四氟,能够耐高温、耐腐蚀、尤其是乙酸正丁酯和甲苯的腐蚀,表面要光滑,不得存在粘料的现象,运行寿命要长,要满足GMP验收要求;注:由于干燥物料容易出现回溶的现象,建议干燥分为三个加热干燥温度段,各个厂家自行设计和计算干燥的温度;

4、出料粉碎系统:干燥冷却后的产品通过主机出料口,进入破碎装置确保输出的物料粒度在20目以下,然后进入出料缓冲罐,出料缓冲罐共两台,每台缓冲罐配二台不锈钢气动短颈球阀,不锈钢进料缓冲罐容积为300L,两台出料缓冲罐能够交替运行实现连续出料,同时不会影响干燥主机的真空度,缓冲罐配搅拌,搅拌器变频控制,物料经过缓冲罐缓冲和搅拌均匀后直接进入包装袋进行包装,缓冲罐出料口配不锈钢气动短颈球阀,控制阀需离地面的高度为1000mm;出料粉碎系统需配真空平衡系统,确保出料和包装能够连续稳定的运行,确保干燥主机的真空度稳定;出料粉碎系统的配套设备的主体材质为全不锈钢SUS304;

5、真空系统(含除尘装置和冷凝回收装置):真空系统需配真空自动控制装置和冷凝回收装置;真空控制装置采用变频自动真空度控制技术。真空泵选用行业内^,配真空度控制器及传感器等仪器,可同时监控主机及进出料缓冲罐真空度变化,在主真空管至真空机组之间安装一套自动化电磁真空调节阀,使干燥机在动态干燥过程中的真空度可控制在-0.09MPa以上。可确保物料在^佳的真空度环境下干燥,主机真空度可以任意可调,且能够满足不同物料的工艺要求。真空泵进口需配除尘装置,除尘装置主体设备为不锈钢夹套袋滤器,过滤滤芯材质为不锈钢,过滤效率要高;真空系统需配冷凝回收装置,冷凝回收装置采用高效不锈钢可拆换热器、不锈钢回收罐、自动排液装置和配套不锈钢管道组成,高效可拆换热器的换热面积厂家自行设计,但必须保证溶媒回收率达到95%以上,冷凝器的冷媒为循环冷却水或低温冷却水,末端换热器采用的冷媒为-7℃的乙二醇冷却水,乙二醇冷却水我公司提供。

6、加热冷却系统:由于物料具有回溶性,建议干燥分为三个加热干燥温度段和一个冷却段,各个厂家自行设计和计算干燥的温度段,所以加热和冷却系统需要配有3段可任意自动调温的热水独立加热单元和一套冷却单元,每套加热单元均设计了完善的保温储液罐、膨胀罐、自动补液器、压力及温度变送器等装置。3段加热段我公司提供的热源为饱和蒸汽,要求加热段的温度控制精度为±3℃,不得出现温度忽高忽低的现象;一段冷却段冷源为-7℃的乙二醇冷却水或循环冷却水各厂家自行选择,确保冷却段的温度控制准确,温度控制范围为20℃~30℃任意可调,要求控制精度为±3℃;

7、密封系统:干燥机及配套设备的全部密封件均能够耐高温、耐腐蚀、不易脱落,满足GMP验收要求,并且能够适用于乙酸仲丁酯和甲苯,不得对设备和物料造成污染,不得出现由于密封件而导致干燥主机的真空度不够的现象,干燥机密封系统包括传动部件的机械密封、执行器的汽缸、密封条、垫片和O型圈等;

8、系统能够实现手动控制和全自动控制,控制系统是由可编程控制器PLC和现场彩色触摸屏(10寸)组成,PLC控制元件、触摸屏及其他控制器和模块均采用西门子产品。现场控制柜要求为不锈钢防爆型控制柜。控制系统及配电系统的所有电气元件要质量可靠,操作安全,运行稳定,选用西门子、ABB和施耐德品牌,变频器选用西门子和ABB产品,其他电器及仪表选用行业内^产品。

9、控制系统能够显示、控制和操作设备运行的工艺参数,触摸屏上能够显示、控制、更改控制系统的所有控制点和测试点,如进料系统的控制和显示:干燥主机系统的控制和显示:进料、干燥、出料的温度、主机真空度等;干燥料带系统的控制和显示:如主轴速度;出料粉碎系统的控制和显示:物料自动粉碎,缓冲罐及阀门的控制和切换,出料真空控制等;真空系统的控制和显示:真空度的控制和调节,真空泵的控制、冷凝系统的控制等;加热冷却系统的控制和显示:蒸汽系统的控制和调节,循环冷却水的控制和调节等,控制系统的控制和显示功能不仅限于以上内容,其他控制系统功能各个厂家自行设计,当投标方推荐的其它控制系统功能经招标方讨论后认可则可以被接受;整个控制系统能实现自动反馈和自动调节,出现非正常情况时能够及时报警,配报警灯和报警器。